انتاج الاطارات

انتاج الاطارات_ar

كيف يتم صنع الإطارات

الإطار عبارة عن تجميع معقد للأجزاء المصنعة من مواد مختلفة. فكيف يفترض بنا أن ننتقل من شجرة المطاط إلى الطريق؟ تصنيع الإطارات عملية متعددة الخطوات. دعنا نتبع إطار كونتيننتال خلال جميع المراحل الخمس لإنتاج الإطارات:

مصادر المواد والتصنيع المُجمع

- تصنيع المكونات

- بناء الاطارات

- المعالجة بالحرارة

- رقابة الجودة

المرحلة الأولى: مكونات عالية الجودة لصنع المركبات الأساسية

تقدم العديد من الصناعات المواد الخام لأعمال تصنيع الإطارات، والتي يتم استخدامها بعد ذلك لتوليد المركبات المطلوبة.

الفولاذ يتم إنتاج الفولاذ في صناعة الصلب. تُعد المادة الأولية لإنتاج الأحزمة الفولاذية (السلك الفولاذي) والقلوب الحبيبية (الأسلاك الفولاذية).

المواد الكيميائية الصناعة الكيميائية هي المزود الرئيسي لمكونات الإطارات. يتم استخدام المطاط والمواد الاصطناعية، على وجه الخصوص، لتقليل تآكل الإطارات، وتعزيز التماسك، وإطالة عمر الإطارات.

استخراج المطاط من الطبيعة يتم استخراج المطاط من مزارع ضخمة لنباتات معينة. عندما يتم إدخال الحمض إلى السائل اللبني (اللاتكس)، فإنه يتخثر. ثم يتم غسلها وضغطها في بالات صلبة لنقل وتخزين أفضل.

يتم تقسيم بالات المطاط الطبيعي والصناعي إلى قطع ووزنها وخلطها مع مواد أخرى وفقًا للمعادلات الدقيقة. في إطارات سيارات الركاب الحديثة، يتم استخدام ما يصل إلى اثني عشر تركيبة مطاطية متميزة.

صناعات المنسوجات يوفر قطاع النسيج المواد الخام (الرايون والنايلون والبوليستر وألياف الأراميد) لإنتاج الحبال المستخدمة في تقوية الإطارات.

المرحلة الثانية: تصنيع المكونات

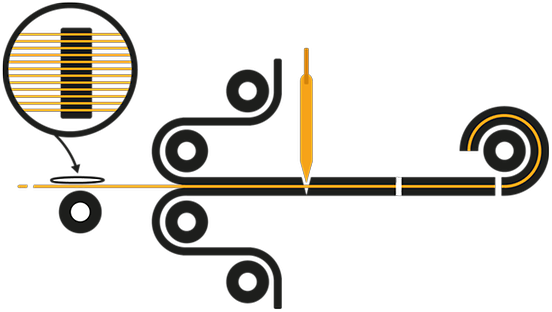

أسلاك الفولاذ يتم إدخال كبل فولاذي مُعالج مسبقًا على بكرات سلكية في التقويم ويتم تضمينه في طبقة واحدة أو أكثر من طبقات المطاط. نتيجة لذلك، يتم تشكيل ورقة متصلة من الخيط والمطاط. يتم قطع هذا بزاوية محددة لطول حجم الإطار الصحيح ويتم لفه لمزيد من المعالجة.

مداس الإطار أصبحت المادة المطاطية القابلة للعجن، والتي تم خلطها في الخلاط، جاهزة الآن لتشكيلها في المداس. يتم تشكيل المطاط في شريط لا نهائي من المداس باستخدام آلة بثق من النوع اللولبي. يتم اختبار الوزن لكل متر بعد البثق، ويتم تبريد المداس بالغمر. يتم قطع شريط المداس بالطول المناسب لحجم الإطار. بعد ذلك، يتم التحكم في وزن وحدة أخرى.

حبل مصنوع من النسيج تعمل آلية الأسطوانة الضخمة على تغذية عدد كبير من خيوط النسيج في التقويم، والتي يتم تضمينها بعد ذلك في طبقة رقيقة من المطاط. يتم بعد ذلك تقطيع هذه الورقة التي لا تنتهي إلى العرض المطلوب وإعادة لفها من أجل معالجة إضافية بزاوية 90 درجة في اتجاه الحركة.

الأسلاك الشبكية المصنوعة من الفولاذ يتكون قلب الأسلاك الشبكية من عدة أسلاك من الفولاذ على شكل حلقة، لكل منهم غطاء مطاطي فريد، ثم يتم توصيل رأس مطاطي بهذه الحلقة.

الأجزاء الجانبية ينتج الطارد أجزاء جانبية يتم تشذيبها لتناسب حجم الإطار المحدد. البطانة الداخلية. يتم تشكيل بطانة داخلية محكمة إلى طبقة رفيعة عريضة بواسطة تقويم.

المرحلة الثالثة: بناء الإطار

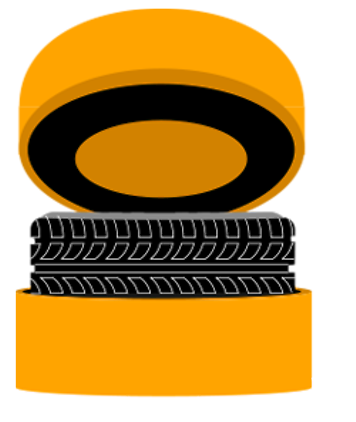

يبدأ بناء الإطار في هذه المرحلة. يتم دمج المكونات شبه المصنعة المختلفة فيما يعرف باسم "الإطار الأخضر" في آلة تجميع الإطارات. يتحقق ذلك على مرحلتين: تجميع الغلاف والمداس / الحزام. يتم بعد ذلك تحضير هذا "الإطار الأخضر" لعملية الفلكنة عن طريق رشه بسائل معين.

المرحلة 4: الفلكنة

نحن الآن في مرحلة المعالجة بالضغط. يتم إعطاء الإطار شكله النهائي بعد الفلكنة لفترة محددة من الوقت عند ضغط ودرجة حرارة معينة. يتم تحويل المطاط الخام إلى مطاط مرن خلال هذه العملية. تم حفر تصميم المداس والعلامات الجانبية على قوالب المعالجة بالضغط.

المرحلة الخامسة: مراقبة الجودة

تخضع كل مرحلة من مراحل التصنيع، بدءًا من فحص المواد الخام وحتى اكتمال تسليم الإطارات، لمراقبة الجودة المستمرة.

يتم التحقق من جودة إطارات كونتيننتال على نطاق واسع باستخدام طريقة متعددة الطبقات. حيث تخضع إطارات كونتيننتال الجاهزة للاختبارات التالية:

- الفحص العيني

- الأشعة السينية

- فحوصات مختلفة لتماثل الإطارات

يتم شحن الإطارات إلى مستودع التوزيع عند اجتيازها لجميع الاختبارات والفحوصات.

حقوق التأليف والنشر © 2023 كونتيننتال الشرق الأوسط دي ام سي سي.